Автор: технический отдел Mycond

Проектирование и установка системы осушения воздуха всегда является компромиссом между капитальными и эксплуатационными затратами. Эти два типа затрат часто конфликтуют: снижение первоначальных инвестиций может привести к росту операционных расходов и наоборот. Базовый принцип оптимизации состоит в том, чтобы удалять лишь минимально необходимое количество влаги наиболее эффективным способом.

Игнорирование правильного подхода к осушению имеет свою цену. Коррозия оборудования может привести к потерям в десятки тысяч евро, простои производства стоят до 5000 евро в сутки, не говоря уже о потере качества продукции. Учитывая, что типичный срок службы оборудования осушения составляет 15-20 лет, кумулятивный эффект от экономии может многократно превысить первоначальные инвестиции.

Экономические выгоды от правильно спроектированной системы осушения можно разделить на четыре категории: снижение операционных расходов, снижение капитальных инвестиций в другое оборудование, улучшение качества продукции и повышение операционной гибкости.

Минимизация влаговых нагрузок как основа снижения капитальных затрат

Фундаментальный закон проектирования систем осушения заключается в том, что размер и стоимость оборудования прямо пропорциональны влаговой нагрузке. Снижение этой нагрузки на 50% может уменьшить капитальные затраты на систему осушения на 50-60%.

Для промышленных помещений основными источниками влаги являются:

- Открытые двери и ворота – 50-70% общей нагрузки

- Приточный вентиляционный воздух – 15-30%

- Инфильтрация через щели – 5-15%

- Конвейерные и технологические отверстия – 3-8%

- Дыхание и испарение от людей – 2-5%

- Паропроницаемость через ограждающие конструкции – 1-3%

Рассмотрим пример холодильного склада с температурой -18°C. При практике открытия загрузочных ворот на 3 минуты для каждого цикла въезда/выезда грузовика (15 циклов в час) влаговая нагрузка составляет около 135 кг/ч водяного пара. Для такой нагрузки требуется осушитель с расходом воздуха более 15000 м³/ч. Однако сокращение времени открытия до 1 минуты снижает нагрузку до примерно 20 кг/ч (расход воздуха 2500 м³/ч) – это уменьшение на 85%, что позволяет использовать осушитель в 6 раз меньшей мощности и стоимости.

Эффективные методы уменьшения нагрузки от дверей включают:

- Скоростные рулонные ворота (время открытия менее 3 секунд) – снижение на 40-60%

- Воздушные завесы со скоростью потока 8-12 м/с – снижение на 30-50%

- Тамбур-шлюзы объемом 15-30 м³ – снижение на 60-80%

- Пластиковые ленточные завесы – снижение на 20-40%

Важно понимать, что инфильтрация через щели обычно важнее, чем паропроницаемость стен. Щель шириной 1.5 мм и длиной 1 м при перепаде давления 10 Па пропускает около 50 г/ч влаги, тогда как 50 м² окрашенной бетонной стены толщиной 200 мм пропускают лишь 5-8 г/ч.

Оптимизация уровней контроля и допусков

Стоимость системы осушения экспоненциально растет с глубиной осушения. Например, при внутренней нагрузке 5 кг/ч водяного пара для поддержания точки росы +5°C (влагосодержание 5.4 г/кг) требуется расход воздуха около 1200 м³/ч. Для точки росы -10°C (влагосодержание 1.8 г/кг) необходимо уже 3500 м³/ч, а для точки росы -25°C (влагосодержание 0.5 г/кг) – более 12000 м³/ч. Это рост в 10 раз при снижении точки росы на 30 градусов!

Поэтому важно придерживаться принципа "достаточно сухо" – определять минимально необходимый уровень влажности, который обеспечивает технологический результат без излишнего запаса.

Проблема часто усложняется неоднозначными спецификациями. Например, если техническое задание требует влагосодержание 2 г/кг ±0.7 г/кг, но не указывает, где именно измерять, это может привести к разным интерпретациям. Спецификация контроля на выходе диффузора требует осушителя производительностью 10 кг/ч, тогда как требование равномерности влагосодержания во всем объеме помещения 500 м³ с отклонением не более 0.7 г/кг между любыми двумя точками требует системы с расходом 8000-10000 м³/ч и производительностью 25-30 кг/ч.

Предварительное осушение приточного воздуха

В типичном промышленном помещении с контролем на уровне точки росы -10°C и вентиляцией 2000 м³/ч приточный воздух при летних условиях (30°C, 18 г/кг) вносит около 43 кг/ч влаги, что может составлять 70-90% общей нагрузки.

Эффективной стратегией является глубокое осушение вентиляционного воздуха перед смешением с рециркуляционным. Например, наружный воздух с параметрами 32°C и 21 г/кг при осушении десикантом до 1 г/кг получает осушающую емкость 20 г на каждый килограмм сухого воздуха. При подаче 1000 м³/ч (плотность воздуха 1.15 кг/м³) это позволяет удалять до 23 кг/ч внутренней влаги, что достаточно для помещения площадью 500-800 м².

Для еще большей эффективности можно применять предварительное охлаждение приточного воздуха перед десикантным осушением. Охлаждение с 32°C до 12°C (точка росы) снижает влагосодержание с 21 до 9 г/кг, то есть удаляет 57% влаги более дешевым холодильным методом (стоимость удаления 0.8-1.2 евро/кг влаги), оставляя для десиканта (стоимость 1.5-2.5 евро/кг) лишь глубокое доосушение.

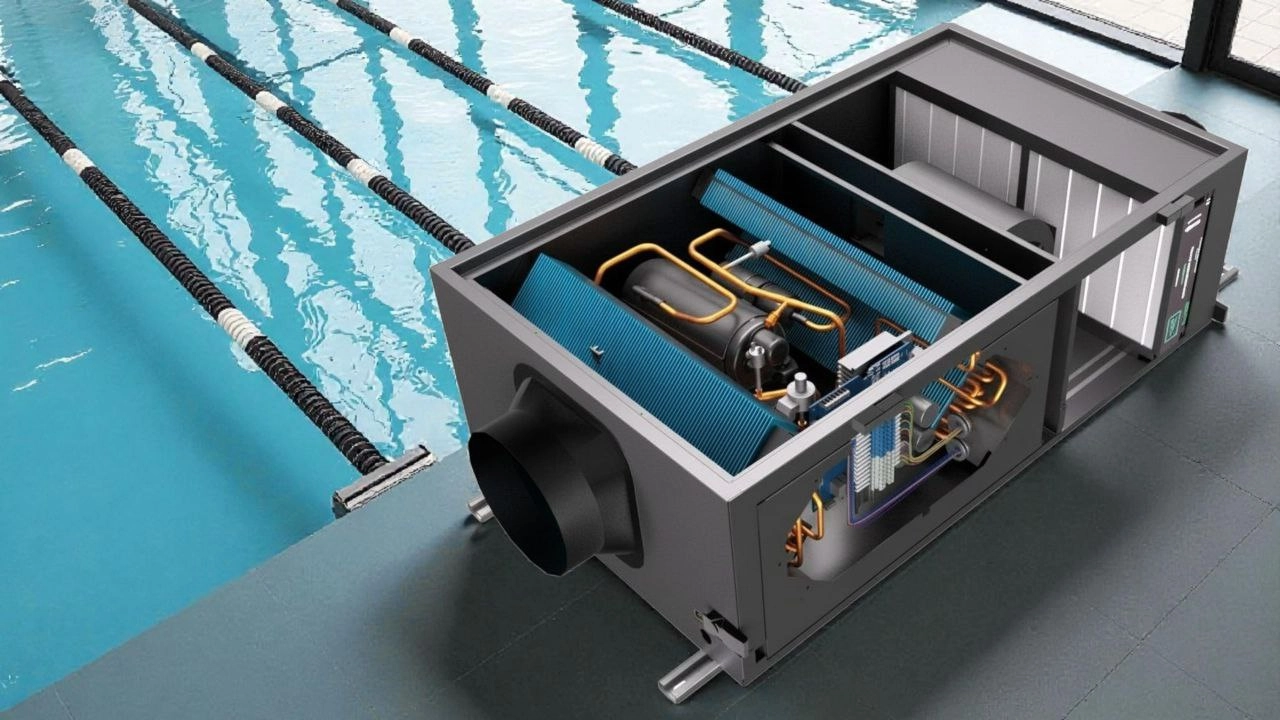

Комбинированные системы осушения

Распределение нагрузки по эффективности – ключевой принцип оптимизации капитальных затрат. Холодильное конденсационное осушение экономически эффективно при точках росы выше +8...+12°C (влагосодержание более 6-8 г/кг), тогда как десикантное адсорбционное – при точках росы ниже +8°C.

Физическая причина этой разницы в том, что при низких точках росы испаритель холодильной машины работает при температурах +2...+5°C с COP лишь 2.0-2.5 и риском обмерзания, что требует циклов оттаивания. Десикант не имеет температурных ограничений, и его эффективность даже растет при более глубоком осушении.

Существует четыре типовых схемы комбинированных систем:

- Осушение только приточного воздуха десикантом – применяется при малых внутренних нагрузках до 5 кг/ч и большом притоке свыше 3000 м³/ч. Преимущества: простота и низкие капитальные затраты. Недостаток: ограниченная производительность.

- Предварительное охлаждение притока до 12-14°C холодильной машиной плюс десикантное осушение смеси – применяется для точек росы от 0 до -15°C и нагрузок 10-50 кг/ч. Это самый распространенный вариант с оптимальным балансом капитальных и эксплуатационных затрат.

- Смешение воздуха, предварительное охлаждение смеси, затем десикантное осушение – применяется при высоких требованиях к энергоэффективности и наличии дешевой холодной воды 6-8°C.

- Полностью десикантная система без предварительного охлаждения – применяется при наличии бесплатного сбросного тепла для регенерации или когда высокий температурный уровень притока приемлем для процесса.

Типичные ошибки проектирования и их экономические последствия

Вот основные ошибки, которых следует избегать при проектировании систем осушения:

- Избыточный запас мощности 50-100% – приводит к работе системы на 30-50% нагрузки большую часть времени с COP ниже на 20-30% и завышением капитальных затрат на 40-80%.

- Игнорирование операционных факторов – расчет по существующей практике открытия дверей без попытки оптимизации может завысить расчетную нагрузку на 50-200%.

- Чрезмерная спецификация точки росы – требование -40°C, когда технологически достаточно -25°C, увеличивает стоимость системы в 2-3 раза.

- Жесткие допуски без технологического обоснования – требование ±0.3 г/кг вместо ±1.0 г/кг может удвоить расход воздуха и стоимость системы.

- Выбор только одной технологии – использование исключительно десикантного осушения для точки росы +5°C, где холодильное было бы на 40% дешевле.

Эксплуатационные и организационные факторы

Управление дверными проемами требует системного подхода: разработка регламентов для персонала с нормативом закрытия ворот в течение 60 секунд после проезда транспорта; установка световой сигнализации, включающейся через 30 секунд, и звуковой – через 60 секунд после открытия; проектирование тамбуров-шлюзов объемом 20-40 м³ с принципом работы, когда одни двери не открываются, пока другие не закрыты.

Модульность системы также важна: проектирование базовой системы на 70% типовой нагрузки с дополнительным модулем на 40-50% для пиковых периодов обеспечивает работу основного оборудования с высокой загрузкой 80-95% и COP.

Техническое обслуживание имеет критическое значение: замена фильтров каждые 2-3 месяца (загрязненный фильтр увеличивает сопротивление на 50-150 Па и снижает расход воздуха на 15-25%), смазка подшипников вентиляторов каждые 6 месяцев, ежегодная проверка герметичности воздуховодов.

Частые вопросы об оптимизации систем осушения

От чего в наибольшей степени зависит капитальная стоимость системы осушения?

Главные факторы – это влаговая нагрузка в кг/ч и целевая точка росы в °C. Например, увеличение нагрузки с 10 до 20 кг/ч при той же точке росы повышает стоимость системы примерно на 70-80%. Снижение целевой точки росы с -10°C до -25°C при той же нагрузке может увеличить стоимость в 2.5-3 раза из-за необходимости значительно большего расхода воздуха и более мощного оборудования.

Всегда ли экономически целесообразно достигать максимально глубокой точки росы?

Нет, это редко бывает экономически целесообразно. Затраты растут экспоненциально со снижением точки росы. Например, система для поддержания точки росы -20°C стоит приблизительно вдвое дешевле, чем система для -30°C при той же нагрузке. Следует руководствоваться принципом "достаточно сухо" – выбирать максимально допустимую точку росы, которая удовлетворяет технологические требования.

Выводы

Оптимизация капитальных затрат на системы осушения воздуха осуществляется с помощью трех последовательных шагов:

- Снижение нагрузки за счет герметизации и управления дверями

- Оптимизация уровня контроля до минимально необходимого

- Выбор оптимальной комбинации технологий осушения

Перед началом проектирования инженер должен задать такие вопросы: какова реальная (а не завышенная) нагрузка? каков минимально допустимый уровень влажности? можно ли снизить нагрузку организационными мерами? какова стоимость тепловой энергии для регенерации? есть ли источники сбросного тепла?

Наибольший экономический эффект дают самые простые и дешевые меры (герметизация щелей, регламенты для персонала), тогда как наименьший эффект дают дорогие материалы и чрезмерная автоматизация. Диалог между проектировщиком, заказчиком и эксплуатационным персоналом критически важен для реалистичной оценки нагрузок и предотвращения как занижения, так и завышения параметров системы.